Прежде чем собирать гравировальный станок с ЧПУ нужно определиться с предстоящими ему задачами. Какой материал будет обрабатываться. Какие размеры изделия должны обрабатываться. Ответив на эти вопросы необходимо определить конструкцию станка и обязательно уже имея готовые чертежи на руках приступать к изготовлению станка.

Область применения фрезерно-гравировальных станков

Фрезерно-гравировальные станки используются для создания продукции в быту и бизнесе. Это:

Фрезерно-гравировальные станки используются для создания продукции в быту и бизнесе. Это:

- создание объемных логотипов, эмблем, букв;

- изготовление сувенирных изделий – икон, картин, барельефов из дерева и пластмасс;

- создание элементов настольных игр и 3D конструкторов (сборных моделей);

- изготовление клише, штампов для типографии;

- ювелирная продукция – гравировка, изготовление моделей для точного литья, создание изделий из полудрагоценных камней (геммы);

- изготовление кухонной утвари и декоративных элементов;

- создание форм для кондитерских изделий из шоколада;

- производство топперов (рекламных надписей при организации праздников, юбилеев, свадьбы).

Как сделать гравировальный станок своими руками

Первый этап изготовления станка — это разработка конструкции и создание чертежей. Для этого:

Первый этап изготовления станка — это разработка конструкции и создание чертежей. Для этого:

- Определимся с конструкцией.

- Выберем материалы для изготовления деталей.

- Подберем комплектующие для создания ЧПУ. Это шаговые двигатели, направляющие, шпильки, платы управления, фрезерная головка для шпинделя.

Имея все комплектующие на руках приступаем к разработке чертежей и деталей. Можно набросать простые эскизы, главное, чтобы все размеры были согласованы. Это поможет ускорить сборку и избежать переделки почти готовых деталей.

Разновидности, устройство и конструкция гравировальных станков

Основной принцип работы станка – это объемная фрезерная обработка детали быстро вращающейся фрезой. Скорость вращения фрезы от 6000 до 60000 об/мин. За счет одновременного движения по осям X, Y, Z маленькими шагами (доли миллиметра) достигается объемная обработка детали. Движение обеспечивают шаговые двигатели или моторы от старых матричных принтеров. Для преобразования вращения в поступательное движение используется сопряжение винт – гайка.

Основной принцип работы станка – это объемная фрезерная обработка детали быстро вращающейся фрезой. Скорость вращения фрезы от 6000 до 60000 об/мин. За счет одновременного движения по осям X, Y, Z маленькими шагами (доли миллиметра) достигается объемная обработка детали. Движение обеспечивают шаговые двигатели или моторы от старых матричных принтеров. Для преобразования вращения в поступательное движение используется сопряжение винт – гайка.

Выбор конструкции

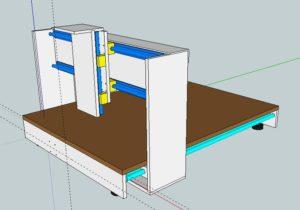

Принципиальных конструкций две: это станок с подвижным столом или с подвижным порталом. Обе конструкции имеют свои преимущества и недостатки.

- Если размер деталей не должен превышать 30 х 30 см, то используется конструкция с подвижным столом. Эта конструкция более жесткая. За счет этого чистота и точность обработки выше. Можно обрабатывать более твердые материалы.

- Портальная конструкция позволяет создавать станки с большой площадью обрабатываемой поверхности. Ограничение в длине направляющих и винтов, которые можно найти для изготовления. Недостаток портальной конструкции – трудно обеспечить жесткость конструкции больших размеров.

Выбор материалов для изготовления зависит от обрабатываемого материала. Конструкция должна быть по твердости выше или равна твердости обрабатываемой детали. Если обрабатываем акрил, дерево, фанеру, то можно использовать для изготовления древесину. Для обработки алюминия или других металлов требуется использовать металлический профиль. Для изготовления портальной части станка большого размера также используется алюминиевый профиль.

Выбор комплектующих

Для изготовления станка нам понадобятся три комплекта (на каждую ось по одному):

Для изготовления станка нам понадобятся три комплекта (на каждую ось по одному):

- шаговый двигатель;

- две направляющие;

- шпилька с гайкой;

- подшипник (для более легкого вращения шпильки);

- плата «Ардуино» для управления;

- одна фрезерная головка;

- блок питания для подачи напряжения на двигатели и фрезерную головку.

Что нам понадобится

Определимся, что нам нужен небольшой фрезерно-гравировальный станок для обработки не слишком твердых материалов. Конструкция будет портальной. Для изготовления станины используем алюминиевый профиль. Для стола потребуются:

- оргстекло или фанера;

- алюминиевый профиль;

- шпильки;

- подшипники;

- гайки удлиненные и простые;

- три шаговых двигателя (от старых матричных принтеров);

- направляющие от старых матричных или струйных принтеров (по две на ось);

- крепеж: шурупы, болты, гайки;

- фрезерная головка или дремель.

Сборка станка своими руками

По развертке и полученным чертежам необходимо изготовить все детали, просверлить в нужных местах. Парные детали рекомендуется сверлить вместе, сжав струбциной. Рекомендуется использовать сверлильный станок и использовать горизонтальную плоскость. Можно распечатать чертежи на прозрачной бумаге, наклеивать ее на фанеру и размечать заготовки по месту. Подготовить материалы, комплектующие и крепеж согласно спецификации.

Сборка станка начинается с основания. Монтируем раму, закрепляем направляющие, подшипники, шпильку и двигатель управления движением портала по оси Х.

На направляющих устанавливаем нижнюю часть портала и крепим боковые части.

Сбоку крепим направляющие и двигатель привода оси Y с площадкой для крепления привода по оси Z.

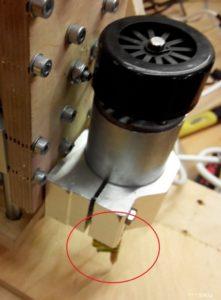

На площадке монтируем привод по оси Z с площадкой для крепления дремеля или фрезерной головки.

Подключаем дремель и двигатели приводов жгутами проводов так, чтобы они не попадали в рабочую зону.

Устанавливаем рабочий стол

Для проверки перпендикулярности по осям X и Y необходимо закрепить карандаш на дремель и попробовать начертить круг. Если шпиндель завален — получится дуга.

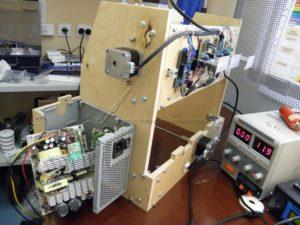

Монтируем платы управления по осям в отдельный ящик. Там же крепим источник питания для шаговых двигателей и дремеля.

Подключим платы управления к компьютеру. На компьютер ставим бесплатное ПО LinuxCNC

Комплект чертежей можно скачать по ссылке: набор чертежей

Заключение

Представлен максимально простой в изготовлении станок. Зато поработав на таком если появится желание всегда можно переделать его полностью или какие-то узлы, все упирается в бюджет.

Есть еще один достаточно простой способ – приобрести за 170 – 200$ настольный фрезерный станок с ЧПУ. Набор всего необходимого имеется. Собрав и отладив станок можно получить: много опыта в сборке, создания программ и обработке различных материалов. Получив необходимый опыт можно производить доработку имеющейся конструкции по своему вкусу и потребностям.