В настоящее время токарная обработка металла является одним из самых востребованных производственных процессов. С ее помощью происходит формирование окончательного вида изделий, выполняются ремонтные работы или мероприятия по улучшению технических и эксплуатационных качеств заготовки.

Определение и виды токарной обработки

Во время токарной обработки происходит воздействие режущего инструмента на деталь. При этом в станке выполняется два вида движения — вращательное (для заготовки) и поступательное (для резца). Таким образом удаляется излишек материала, обрабатываемому компоненту передается нужная форма.

Для выполнения вышеперечисленных операций в конструкции станка есть обязательные элементы – передняя и задняя бабки, суппорт и резцедержатель. С их помощью происходит позиционирование инструмента относительно детали, задаются параметры тех или иных видов обработки.

В зависимости от желаемого результата выделяют следующие типы токарной обработки:

- обтачивание. Разделяется на наружное и внутреннее. С помощью резца происходит удаление материала на поверхности детали;

- расточка. Суть этой функции заключается в увеличении диаметра или изменении конфигурации отверстия. Используются специальные типы резцов;

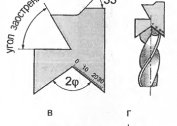

- точение конусов. Операция схожа с процедурой обточки, разница заключается в расположении режущего инструмента. Его устанавливают под определенным углом относительно поверхности;

- формирование резьбы. Для этого необходима особая конструкция фартука суппорта;

- точение канавок и отрезание. Применяются специальные типы резцов;

- подрезание торцов.

Это наиболее распространенные типы токарных работ. Они могут выполняться на одном станке, если это предусмотрено его конструкцией. Но для достижения оптимального результата необходимо знать технические характеристики оборудования. Они влияют на качество и точность выполнения работ.

Если предполагается сложная обработка деталей — рекомендуется использовать резцедержатель револьверного типа. На нем могут располагаться несколько типов обрабатывающих инструментов, смена происходит за счет вращения рабочей головки.

Факторы, влияющие на качество операций

При выборе конкретного типа токарного оборудования необходимо детально изучить его функциональные возможности. Они определяют не только перечень выполняемых операций, но и точность.

Определяющим параметром являются характеристики заготовки – габариты и масса. В зависимости от этого она может быть зафиксирована в центрах или над станиной. На следующем этапе анализа необходимо узнать максимальную длину точения. При обработке внутренних поверхностей деталей определяется максимально допустимая глубина. Она зависит от конфигурации резца, а также параметров механизма подач.

Помимо этого, на качество токарной обработки влияют следующие факторы:

- частота вращения шпиндельной головки;

- число скоростей;

- характеристики суппорта – значение продольных и поперечных подач, максимальные и минимальные параметры смещения;

- тип устанавливаемых резцов и их посадочные размеры;

- номинальная мощность электродвигателя главного привода.

Все эти параметры необходимо учитывать во время составления технологической схемы производственного процесса. Кроме этого на качество обработки влияет степень автоматизации оборудования. Для достижения оптимальных результатов рекомендуется использовать станки с числовым программным управлением.

Дополнительно необходимо учитывать характер формируемой стружки. Она может быть слитая, элементарная, с надломом или ступенчатая. Это повлияет на способ ее удаления, а также необходимую степень обработки охлаждающей жидкостью.

Оснастка станка для токарной обработки

Помимо основных компонентов оборудования в некоторых случаях для выполнения токарных работ понадобится специальная оснастка. Она может входить в стандартную комплектацию станка, либо устанавливаться в качестве опции. При этом токарная обработка может выполняться в нестандартных режимах.

Одним из определяющих компонентов являются механизмы фиксации деталей. Традиционно заготовка может крепиться между передней приводной бабкой и задней. При этом учитывается конфигурация фиксирующего патрона, а также параметры пиноли задней бабки.

Для повышения функциональности оборудования могут использоваться следующие дополнительные компоненты токарного станка:

- хомутики. Предназначены для передачи крутящего момента при закреплении деталей в центрах;

- поджим. Устанавливается на резцедержатель и необходим для увеличения точности позиционирования инструмента;

- люнет. Применяется для токарных работ с габаритными заготовками. Это устройство служит дополнительным фиксирующим элементом.

Кроме этих приспособлений могут применяться различные другие. Все зависит от требований к качеству выполнения операций, а также параметров технологической схемы обработки.

В качестве примера можно посмотреть видеоматериал, в котором показана высокотехнологичная токарная обработка детали: