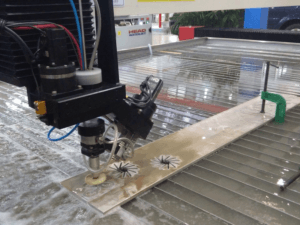

Резка металла водой под давлением — один из самых удобных и эффективных вариантов обработки изделий. При использовании гидроабразивного станка не нужна дополнительная шлифовка материалов после резки, но стоимость его очень высока.

Зачем нужен станок для гидроабразивной резки

Гидрорезка применяется в случаях, когда нет возможности штамповать или отливать детали, а также если данные методы невыгодны. С помощью станка материалы рассекаются водой без прямого механического воздействия. Обычно применяется в промышленных целях, когда требуется высокая скорость и точность обработки материалов.

Принцип работы и разрезаемые материалы

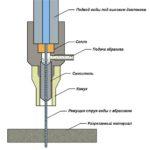

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки.

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки.

В данном случае можно эффективно резать:

- металлы(черные и цветные) и их сплавы;

- каменные изделия из мрамора и гранита;

- сталь(нержавейка, жаропрочная, легированная);

- бронированное, обычное и композитное стекло;

- керамические изделия (бетон, плитка, керамика, гранит керамический);

- композит;

- резину;

- пластмассу;

- картон.

Резка особо твердого сырья осуществляется водой со специальным песком из минералов. Мягкие материалы(резина, пластик, картон) разрезаются исключительно водой без каких-либо примесей.

Достоинства и недостатки станков для гидрорезки

Сильной стороной можно отметить:

Сильной стороной можно отметить:

- Возможность обработки заготовок с толстыми стенками при очень точном резе. Именно поэтому гидрорезку используют при прокладке труб высокого давления.

- После резки остается исключительно ровная кромка. На линиях не будет заусенцев, окалин и грата.

- Долгая работа на гидравлике не заканчивается завесой из пыли. Остатки материала смываются водой.

- Не нужно следить за тем, чтобы режущий инструмент был острым, заменять его или затачивать.

- Высокая скорость обработки заготовок (в том числе толстостенных).

- Водой можно резать не только металл, но и стеклянные, резиновые, пластиковые и иные многослойные заготовки.

- Скорость работы слабо зависит от толщины материалов. Можно сложить несколько деталей слоями и провести их резку одновременно.

Но есть и минусы:

- Себестоимость станка для резки металлических деталей водой выходит дороже, чем стоимость сборки аналогов.

- Конусность. Может появляться в момент обработки тугоплавкого металла или толстостенной стали. При появлении конусности торец изделия выходит не ровным, а напоминает воронку. Убрать данный дефект можно при лишь помощи дополнительного устройства.

- Большой расход электроэнергии и воды.

Как сделать станок гидроабразивной резки своими руками

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Для изготовления устройства пригодятся составляющие, которые нельзя собрать самостоятельно. Самым затратным будет приобретение приспособлений для высокого давления в устройстве для направления режущей струи. Наиболее простым вариантом станет создание станка с ручным управлением. Однако, есть возможность установки гидроабразивной резки металла с ЧПУ, которое позволит расширить возможности обработки материалов.

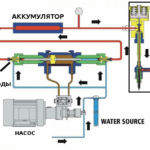

Чтобы изготовить станок нам потребуются:

- насос высокого давления;

- трубопроводы высокого давления;

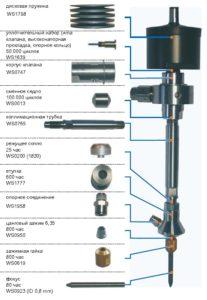

- режущая головка;

- координатный стол с ванной;

- приводы, ответственные за перемещение режущей головки, а также за действие системы управления;

- механизм, подающий абразив;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Применяться устройство будет при высокой влажности, поэтому части агрегата должны быть выполнены из нержавейки, пластика и аллюминия. Это защитит гидроабразивный станок от коррозии.

Пошаговая инструкция по сборке и настройке

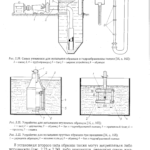

Чтобы сделать станок для гидроабразивной резки своими руками, пригодится схема и чертеж.

Для производства оборудования рекомендуется использовать насос прямого действия. Его стоимость меньше, а ремонт осуществлять гораздо проще.

- Необходимо соединить режущую головку с насосом, используя трубки высокого давления. Приобрести их можно в магазинах автозапчастей. К режущей головке следует взять в комплекте штурцеры (втулки) для замены. С помощью втулок легко будет менять насадки для резки.

-

Между насосом и режущей головкой необходимо установить ресивер. Это поможет ликвидировать импульсы и повысить устойчивость водной струи.

-

Изготовлением координатного стола можно заняться самостоятельно. Для его сборки используют нержавеющую сталь. Глубина ванны должна составлять минимум 1 метр. При недостаточной глубине струя воды может разрушить станину. Метровый слой воды помогает гасить давление до 600 атм. Стол для работы конструируют в виде сот или ребер, после чего устанавливают в ванну. Рабочий стол необходимо делать съемным, так как даже если глубина бассейна будет достаточной, стол со временем будет разрезан водой. Ребра изготавливаются из металла или пластмассы.

Если станок съемный, станина при работе не перемещается, двигается только режущая головка, изменяя свое положение относительно заготовки. - Чтобы обеспечить перемещение, следует создать платформу, которая сможет перемещаться (продольно и поперечно). Есть возможность дополнительной установки поворотного механизма, помогающего изменять угол режущей головки, и устройства, отвечающего за высоту режущей головки (это позволяет проводить резку деталей различной толщины).

Устройство подачи абразива рекомендуется приобрести, так как он изготовлен из специальных материалов, а также оснащен регулятором подачи песка. - В качестве бака для воды можно использовать любую емкость из пластика объемом примерно 2 куба. Выходящая жидкость при помощи насоса низкого давления подается на насос высокого давления.

- Рядом с баком устанавливают сепаратор, который отвечает за отделение песка от воды, и система фильтрации.

Для полноценной работы аппарата следует вовремя производить замену абразивных материалов и изношенных деталей (уплотнителей и элементов насоса высокого давления). Расход абразива зависит от того, какой материал разрезают. Например, при обработке металла максимальной толщины расход он составит примерно 500-600 г в минуту.