Резка и гравировка металлов являются одними из самых распространенных процессов обработки. Помимо традиционного механического воздействия на поверхность детали в последнее время большую популярность приобретают лазерные станки. Они обладают уникальными эксплуатационными характеристиками, которые напрямую влияют на качество выполнения работы.

Принцип работы и конструкция станка

Для выполнения контролируемой деформации поверхности заготовки в оборудовании этого типа применяется лазерная установка. Она может быть нескольких типов: твердотельный, лазерный или волоконный. Мини-станки, предназначенные для гравировки металла, чаще всего комплектуются волоконными лазерами.

Принцип работы станка заключается в нагреве локальной области заготовки с помощью лазерной установки, в результате чего происходит частичное испарение материала. Некоторая его часть остается в виде наплава. Но из-за высоких температур этот объем незначителен. Таким образом выполняется гравировка без непосредственного контакта режущего инструмента с заготовкой.

Подобный метод применяется для работы мини-станков по обработке металла с помощью лазера. Главным преимуществом является высокий показатель точности резки. К недостаткам можно отнести относительно низкую скорость выполнения работы, которая напрямую зависит от мощности установки.

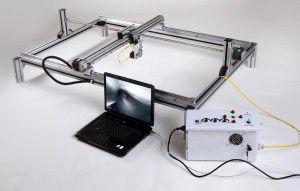

Мини-лазерный профессиональный станок состоит из следующих компонентов:

- станина;

- рабочий стол;

- система приводов и передач. Они необходимы для перемещения лазерной установки относительно поверхности детали. Для автоматизации работы электродвигатели соединяются с блоком ЧПУ;

- охлаждение и дымоудаление. Являются обязательными компонентами для массовой обработки. В мини-станках подобные системы отсутствуют.

Для реализации охлаждения лазерного источника можно использовать водяную или воздушную системы. Оборудование с небольшой мощностью или самодельные модели чаще всего комплектуются воздушным охлаждением.

Управление с помощью блока ЧПУ повысит качество резки и позволит контролировать текущее состояние лазерной головки. Для этого необходимо установить на нее датчик температуры, соединенный с ЧПУ, которым оснащаются современные лазерные станки.

Технические характеристики

После анализа конструкции мини-станка по металлу следует изучить его технические параметры. Они определят максимальную толщину заготовки для дальнейшего гравирования и время выполнения работы. Кроме этого необходимо учитывать размеры рабочего стола и тип исполнения оборудования – настольное или напольное.

В отличие от механической обработки при выборе модели лазерной установки необходимо учитывать не только мощность, но и длину волны. Она напрямую влияет на максимальную глубину реза, а также определит количество наплава по краям. Последнее является важным параметром для художественной гравировки металлов.

Основные технические характеристики, необходимые для выбора оптимальной модели для резки:

- габариты и масса;

- размеры рабочего стола. Они определят максимальные габариты обрабатываемой детали;

- метод установки заготовки. Это может быть монтаж на ровную поверхность рабочего стола или закрепление конусных (цилиндрических) деталей в центрах или патронах. В последнем случае гравировка выполняется одновременно с вращением заготовки;

- тип привода – сервоприводы или шаговые двигатели;

- точность позиционирования. Она определяет качество выполнения работы;

- минимальная ширина реза. Зависит от характеристик обрабатываемого материала, а также установленной мощности лазерной установки;

- скорость резки.

Эти характеристики указываются в паспорте оборудования. Но нужно помнить, что в процессе работы некоторые параметры могут отличаться от первоначальных. Поэтому необходимо периодически проводить профилактические мероприятия по поддержанию станка для резки металла в хорошем состоянии.

Ознакомиться с примером работы подобного оборудования можно из содержания видеоматериала: