Снабженцы сообщили новость: ими по сходной цене приобретёно сравнительно новое металлообрабатывающее оборудование, в котором нуждается ваше предприятие. Не спешите радоваться вместе с ними! Такая покупка чревата множеством подводных камней. А ведь возможны варианты с распродажей основных производственных фондов обанкротившегося производства схожего профиля – там ситуация иногда выглядит и похуже.

Организационные сложности

Для качественного обслуживания станок должен иметь паспорт. Не ксерокопию, не руководство пользователя, а именно паспорт, в котором приведены:

- Принцип работы и устройство (со схемами и поясняющими рисунками).

- Описание конструкции узлов.

- Перечень быстроизнашиваемых деталей.

- Последовательность подключения оборудования к электрической сети.

- Порядок технического обслуживания и контроля.

- Журнал учёта изменений в конструкции.

- Сведения о местонахождении сертифицированных центров технического обслуживания.

- Инструкции по технике безопасности.

- Порядок постановки станка на диагностический контроль.

Многое из вышеперечисленного для станка, купленного не в установленном порядке, а что называется, «по случаю», отсутствует. Часто акт покупки оформляется по результатам контрольного запуска оборудования при участии (а то и в присутствии) представителя приобретающей стороны.

Но и это ещё не всё.

Паспорт может оказаться не оригиналом, а его ксерокопией, не завизированной представителями сервис-центра. Там отсутствуют некоторые из поясняющих рисунков и схем, нет ведомости по запасным частям, серийного номера производителя и т.д.

Почему это важно?

Причин несколько:

- Компания-производитель по ряду причин прекратила существование (а, следовательно, и техническую поддержку произведенной техники). Правопреемник не выявлен;

- В заменяющем паспорт документе вписана фраза о том, что «предприятие постоянно модернизирует производимое оборудование, поэтому в схемы и конструкции могут вноситься НЕЗНАЧИТЕЛЬНЫЕ (либо НЕПРИНЦИПИАЛЬНЫЕ) изменения, не ухудшающие технологические параметры станка»;

- Перечня быстроизнашиваемых деталей (с вариантами их замены – это важно!) нет:

- Отсутствует журнал учёта текущих изменений в конструкции, с датами и сутью процедур последнего планового техобслуживания.

В результате мы имеем практические советы от эксплуатанта станка (или его аналога), который в лице какого-нибудь “дяди Вани” сообщает вам о том, как на этом станке работать, чтобы его не сломать.

Маловато для уверенности, что вы не купили своего рода троянского коня…

Что же делать?

В поисках недостающей информации

Наименее затратный способ выйти из положения – найти отсутствующие сведения в Интернете. Но есть нюансы.

Хорошо, если оборудование выпущено либо в СССР, либо в странах СЭВ. Тогда документация на него составлена с учётом существовавших ЕСКД и ЕСТД. Даже при купировании некоторых разделов паспорта в ходе ксерокопирования, оставшегося материала достаточно, чтобы восстановить документ в исходном объёме. И продолжать эксплуатацию станка, не опасаясь поломок.

В современном станкостроении дело обстоит иначе. Во-первых, ряд мелких производителей из Тайваня, Китая, Малайзии и прочих стран Азиатского континента работают полулегально, а потому не спешат обзаводиться официальными сайтами с соответствующей документацией.

Во-вторых, подобные производители часто действуют от лица более авторитетных торговых марок, а потому по юридическим соображениям не спешат выкладывать в Сеть нужную информацию.

В-третьих, отдельные технические подробности часто являются предметом know how или show how производителей. Опасаясь недобросовестной конкуренции, они с высокой долей вероятности не предоставят нужную информацию бесплатно. И в этом есть резон – обращайтесь в наши сервисные центры, там вам всё отремонтируют и даже гарантию дадут.

Тонкость в том, что сломавшийся станок не был куплен обычным порядком. Как же обращаться по адресу сервис-центра, если для того оборудование официально числится зарегистрированным где-нибудь в Латвии или Польше?

Заканчиваем с вопросами, ибо единственным (причём универсальным) выходом из положения — техническая экспертиза станка с привлечением сертифицированных специалистов (экспертов).

Порядок технической диагностики неисправного металлорежущего станка

Независимых экспертов должно быть минимум двое – один проведёт экспертизу механической, второй – электрической/электронной части. «Механизаторы широкого профиля» в экспертной среде не котируются.

Цели экспертизы:

- Поиск препятствий к подаче питающего напряжения;

- Установление причин высоких вибраций;

- Определение причин потерь скорости и перемещения узлов;

- Поиск трибологических факторов, способствующих повышению температуры, усилий и/или давления в подвижных узлах;

- Восстановление условий безопасной эксплуатации станка.

Тщательность процедур технической экспертизы станков характерна для высокоскоростных узлов механического оборудования с изменяемыми управляющими параметрами (т.е., с ЧПУ).

Проблемы с питающим напряжением

Для обычного станка достаточно прозвонить цепи шкафа управления, после чего устранить обрыв или заменить негодный элемент. Для станков с ЧПУ ситуация усложняется. Экспертизу станка начинают с проверки работоспособности двигателя главного привода. Он не включается из-за низкого напряжения (тестирование выполняют регулируемым источником питания), изменения последовательности включения фаз, либо повреждения самого двигателя.

В управляющих цепях экспертизу проводят для систем автоблокировки, когда произошло короткое замыкание или обнаружен обрыв в проводке панели передатчика.

В механической части привода круг возможных неисправностей шире, поэтому последовательность проверки следующая:

- Тестирование частоты вращения;

- Выявление причин повышенной вибрации;

- Проверка систем охлаждения и смазки.

Если таких проверок недостаточно, эксперт ищет проблемы в отдельных узлах оборудования. Поиск ведётся в последовательности расположения узлов кинематической схемы.

Экспертиза мощности

Специалист вначале оценит фактическую мощность станка (номинальная приведена на шильдике двигателя, так что сравнение возможно). При недостаточной мощности число оборотов двигателя по мере выполнения технологической операции падает. Вплоть до остановки ротора.

По результатам технической экспертизы реальной мощности принимают следующие решения:

1) Определить, не установлен ли на станке частотно регулируемый привод (ЧРП). Если да (на зарубежном оборудовании это возможно), то повысив выходную частоту до 80…100 Гц (не выше!), стабильность вращения ротора восстановится. Правда, остальной части схемы это решение не понравится.

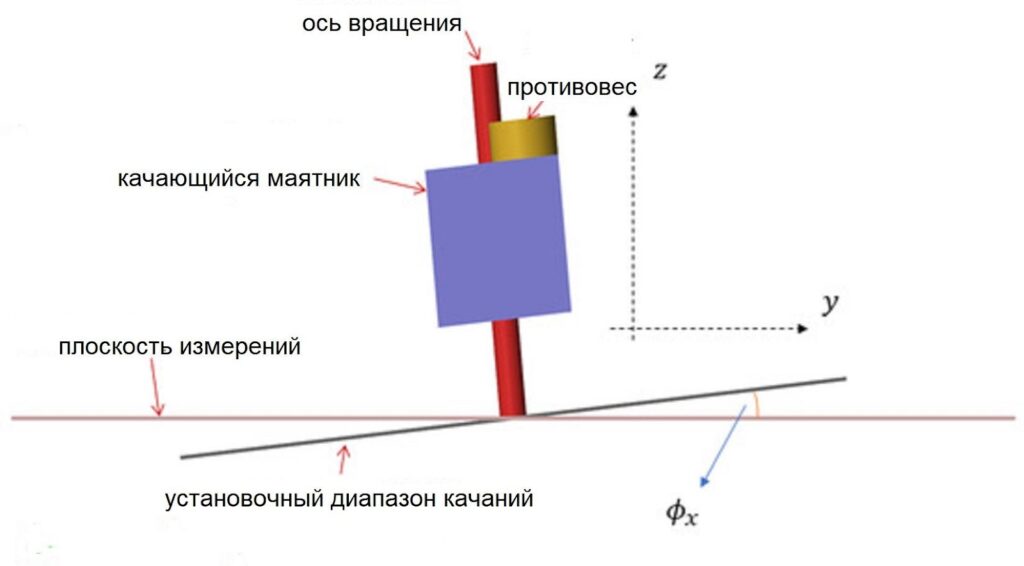

2) Контролируют выходной крутящий момент, не допуская его заметного снижения. Для измерений используют маятниковые опоры (схема — на рисунке выше), снабжённые датчиками.

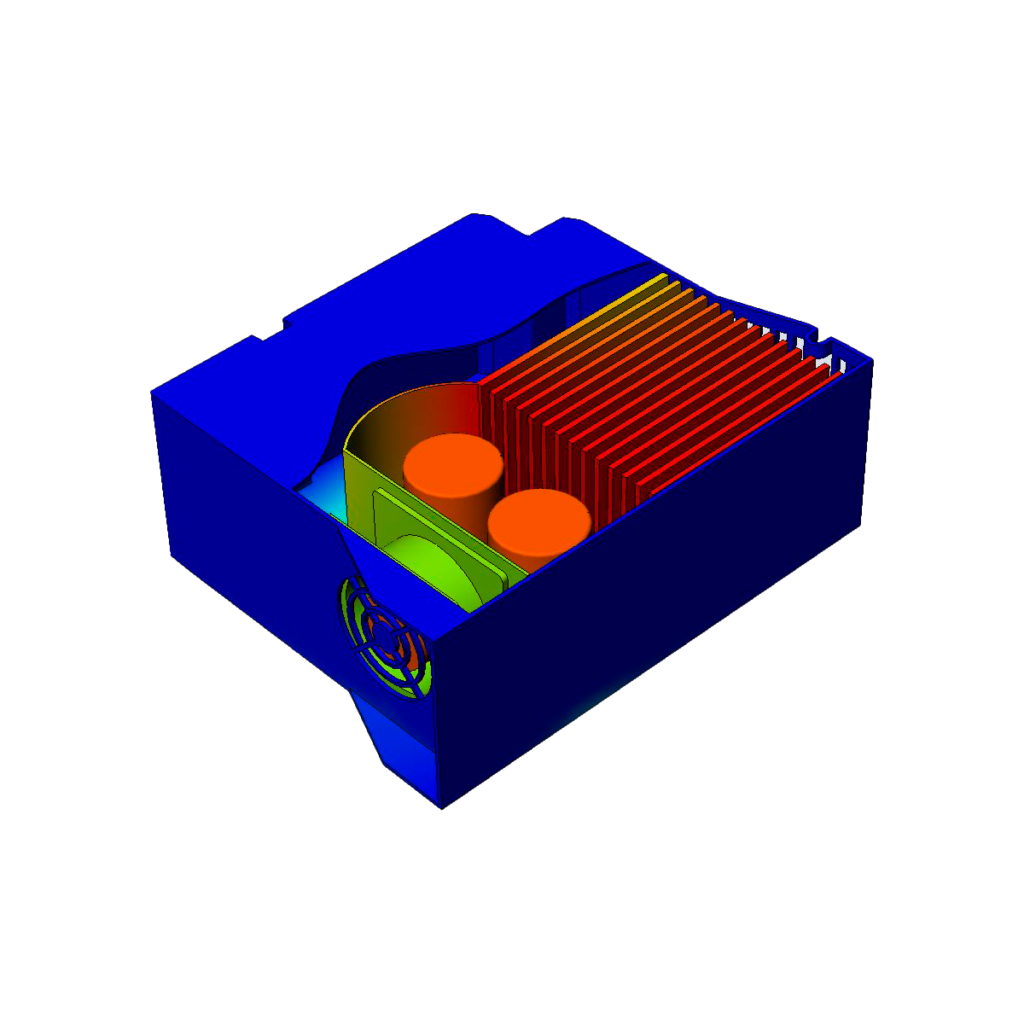

3) Если ЧРП отсутствует, проверяют, не установлен ли на оборудовании фазовый преобразователь (могут быть аналоговыми и цифровыми, внешний вид цифрового устройства – на рисунке ниже). Если да, то фазовый преобразователь настраивают на такую частоту, при которой мощность и число оборотов двигателя под нагрузкой не изменяются.

Если экспертиза мощности не дала желаемых результатов, причину следует искать в неудовлетворительной работе узла подачи смазочно-охлаждающей жидкости.

Экспертиза вибраций

Высокочастотные колебания, снижают производительность оборудования и изнашивают инструмент, Они анализируются в режиме реального времени. Станок включают и выполняют типовую операцию, контролируя величину вибраций инструментальной головки, шпинделя и резца.

Данные о вибрации собирают со станка машины устройством, преобразующим, вибрационные движения в электрический сигнал. Система сбора данных состоит из датчика, соединений (проводных или беспроводных), процессора и дисплея/пользовательского интерфейса.

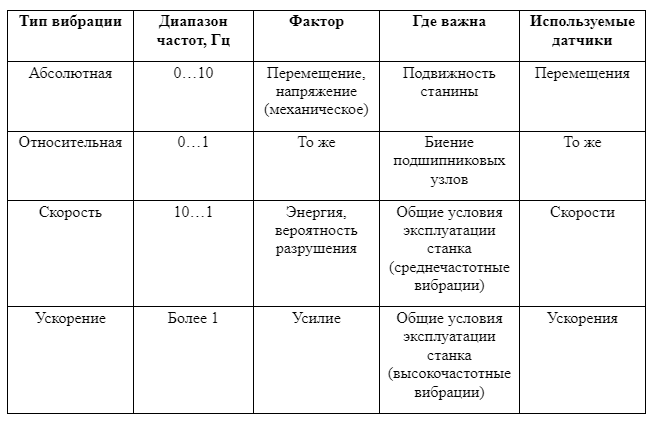

Разновидности вибраций, типичных для металлообрабатывающего оборудования, сведены в таблицу.

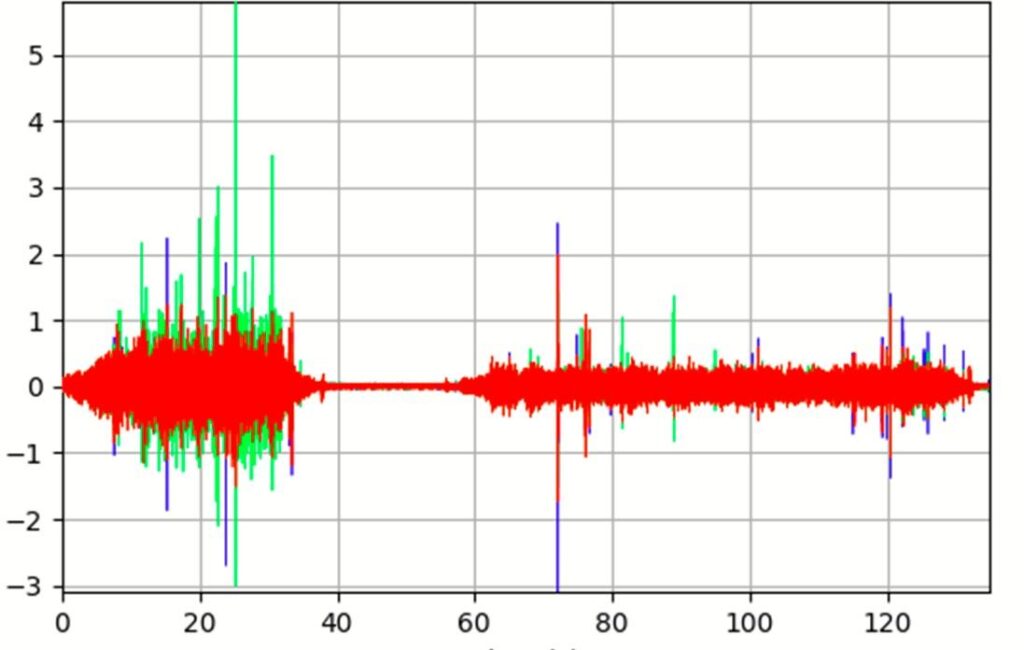

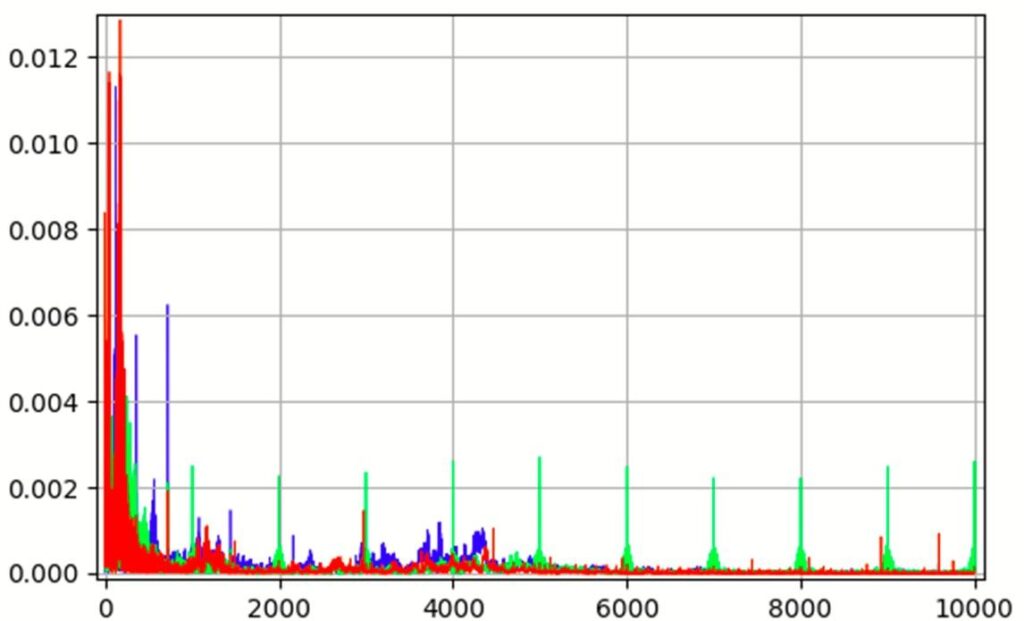

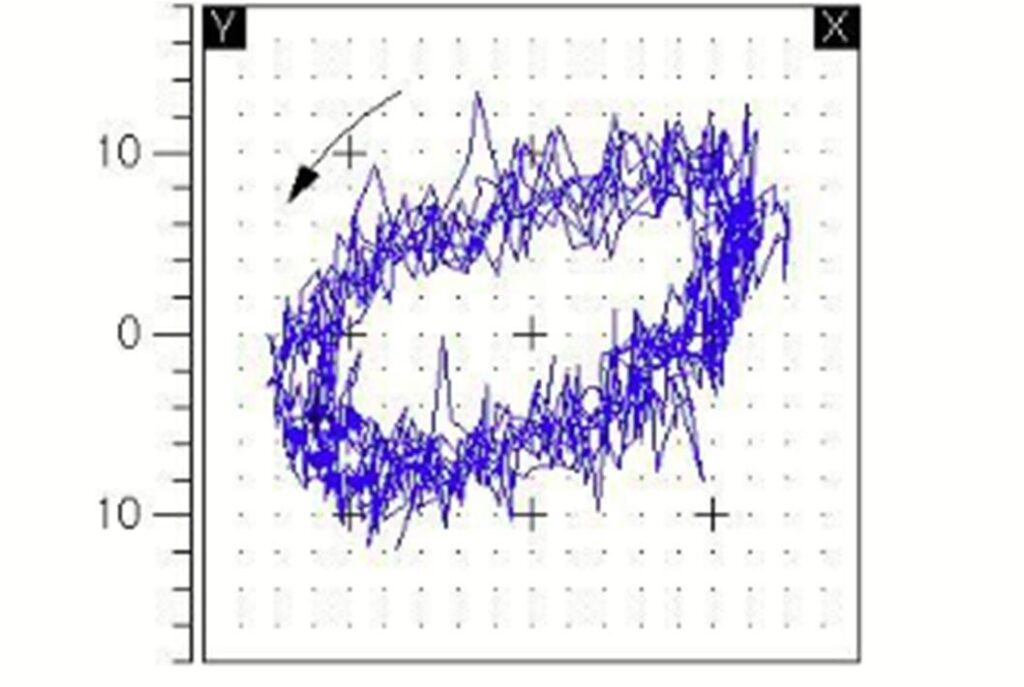

Регистрируемые при технической экспертизе показатели – характер вибрационной волны, частотный спектр колебаний, фаза и изменение показателей во времени. Они характеризуют соответственно интенсивность вибрации во времени и по частоте, меру вибрации по отношению к мощности станка, колебания усилия на исполнительном механизме и – главное – абсолютные смещения осн шпинделя.

Внешний вид этих характеристик представлен на рисунках. Итоговым для эксперта является последний график: чем больше площадь, занимаемая вибрационной кривой (описывающей абсолютное смещение оси шпинделя от паспортного значения), тем хуже техническое состояние станка.