Механический пресс это устройство для преобразования движения через кинематическую цепь с жесткими звеньями. Ни одно металлургическое производство не обходится без этой конструкции. Настольные модели используются в небольших цехах, домашних мастерских. На нем штампуют, выпрямляют и прогибают детали, осуществляют дополнительную обработку.

Сфера применения

Настольный пресс может работать на ручной или автоматической тяге. Популярность устройства объясняется и его малыми размерами. Что очень важно при высокой стоимости аренды производственного назначения. Это надежное оборудование с большим ресурсом, которое производится из прочных видов закаленной стали. Устройство может работать десятками лет без замены комплектующих и ремонта. Не требуются и расходные материалы, обслуживание станка можно доверить самому неквалифицированному рабочему.

С помощью ручного пресса обрабатывают:

- различные металлы;

- пластмассы и полимеры;

- картон;

- кожу;

- резину;

- поролон.

Механический пресс применяется в слесарном деле для выпрессовки втулок или подшипников, высечки небольших изделий, штамповки, запрессовки и клепки. С его помощью экономится время на изготовление деталей, а качество их остается высоким. При этом с работой может справиться даже новичок. Еще одно преимущество — возможность работы даже при отрицательных температурах.

Устройство и принцип работы

Все прессы делятся по форме штока на:

- реечные;

- винтовые.

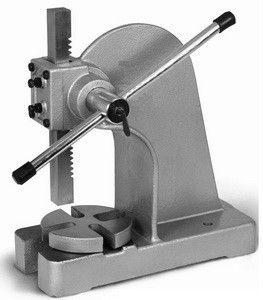

Конструкция настольного инструмента, работающего на ручной тяге проста:

- шток реечного типа;

- станина колоннообразная, совмещенная с подставкой для размещения заготовки или поворотным столом;

- вал;

- зубчатая передача, запускаемая в работу винтом или рычагом.

Принцип работы механизма таков: ручной тягой запускается вращательное движение эксцентрика. Он соединен с поршнем, который продавливает сырье через матрицу. Сила контрдавления регулируется формой матрицы, которую можно заменить. Существует множество видов матриц для разных видов сырья. Дополнительно к станку прилагаются штампы для производства плоских деталей из листового металла.

В конструкции применяются разные схемы матриц:

- точечные сменные;

- шестигранные сменные;

- крутящиеся.

Основная характеристика, определяющая использование пресса: максимальное усилие на штоке. Показатель может варьировать в пределах 450 — 5000 кг. Для авторемонтной мастерской достаточно давления в 2 тонны, для нужд приусадебного хозяйства — 500 кг.

Кроме этого важны размеры рабочей площадки и вылет штока — от них зависят габариты изготовляемой детали. Чем мощнее станок, тем он больше и тяжелее. Так, с увеличением усилия на 1 тонну, вес устройства удваивается. Чем выше мощность, тем крупнее механизм и с большими деталями он может работать.

Основные характеристики:

- усилие (от 500 до 5000 килограмм);

- площадь сечения штока (чем больше площадь, тем крупнее можно выполнить изделие);

- высота заготовки (от 10 до 25 см и зависит от диапазона вылета штока).

Настольная конструкция устойчива, надежна и проста. Работать с ней легко, детали получаются очень точными. Точность выполнения работ обеспечивается жесткостью конструкции и монолитным корпусом.

| Усилие, кг | Размер штока, см | Длина рычага, мм | Длина штока, мм | Размер основания, см | Масса | |

| Корвет 590 | 500 | 1,9х1,9 | 280 | — | 24х17 | 11 |

| Корвет 591 | 1000 | 2,5х2,5 | 355 | — | 26,8х19 | 15 |

| Корвет 593 | 3000 | 3,8х3,8 | 615 | — | 45,5х30 | 63 |

| АР-1 | 1000 | 2,5х2,5 | 350 | 245 | 26,8х12,8 | 15 |

| АР-2 | 2000 | 3,8х3,5 | 460 | — | 43,2х17 | 35 |

| АР-3 | 3000 | 3,8х3,8 | 600 | 460 | 45,5х20,5 | 68 |

| АР-5 | 5000 | 5х5 | 880 | 645 | 65х28 | 155 |

| МР-1 | 1000 | 2,5х2,5 | 355 | 245 | 26,8х19 | 15 |

| МР-2 | 2000 | 3,2х3,2 | 445 | 345 | 43,2х26 | 35 |

| МР-3 | 3000 | 3,8х3,8 | 615 | 460 | 45,5х20,5 | 160 |

| МР-5 | 5000 | 5х5 | 815 | 645 | 64,5х37 | 246 |

Таблица 1. Сравнительные характеристики ручных механических прессов

Виды ручных прессов

Для использования в различных отраслях созданы следующие виды ручных прессов:

Гидравлический. Требуемое усилие образуется штоком гидроцилиндра. В гидроцилиндре содержится рабочая жидкость, сжимаемая под давлением. Гидравлический ручной пресс применяется для создания соединений, сжатия, деформации форм деталей. Более эффективный и мощный, чем ручной механический: создает усилие в десятки тонн при самом небольшом усилии со стороны рабочего.

Основа конструкции — пара гидроцилиндров разных размеров, заполненные техническим маслом. Между собой они сообщаются посредством рабочей жидкости. Принцип работы аналогичен механическому, только вместо рычага используется техническое масло. Мощность устройства прямо пропорциональна соотношению диаметра поршней в цилиндрах.

Дыропробивной. Специализированный пресс для штамповки отверстий в листах из различных материалов, в том числе металла толщиной не более 4 мм. Диаметр пробиваемых отверстий от 10 до 40 мм.

Ручной механический. Используется для опрессовывания кабеля и трубчатых гильз. Опрессовывание — это самый надежный метод соединения электрокабелей, повышает проводимость тока, уменьшает сопротивление и предотвращает перегрев кабеля, снижает вероятность возникновения аварий и обгорание соединений. Эффективнее всего опрессовывание выполняется механическим ручным прессом.

Это механизм типа рычаг, укомплектованный храповиками или «трещотками», которые не допускают обратный ход и создают достаточное усилие для отличного сцепления проводов. Конструкция позволяет менять длину рычагов. Давление, создаваемое устройством, сопоставимо с тем, что обеспечивает гидравлический аналог, но второй значительно дороже. Для качественного обжатия проводов нужно нажать на рукоятку несколько раз, меняя насадки из комплекта.

Механический пресс работает с электропроводами любых сечений вплоть до 240 кв.мм. При выборе инструмента необходимо уточнить диапазон его действия. Чем крупнее устройство, тем толще кабель он сможет обжать.

Пресс-клещи. Применяются для надевания наконечников и гильз на кабели и электропровода. Создает вдавливающий профиль. Может работать с максимальным сечением кабеля 35 кв. мм. Вес инструмента — 3 кг.

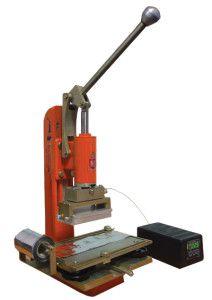

Таблеточный. Это специальное оборудование для изготовления таблеток в лабораторных условиях. Существует множество модификаций таблеточных прессов, в том числе и настольных, работающих от ручной тяги. Производительность такого оборудования 200 — 1000 таблеток в час. Диаметр таблеток задается формами в пределах 0,4 — 1 см, толщина не более 0,5 см. Максимальное усилие — 700 кг. Лабораторные таблеточные устройства могут быть гидравлическими и работать от электродвигателя. Такие механизмы более мощные, производительность в час может составлять до 6 тысяч таблеток.

Выбор пресса

Мощность. Сила зажима в ручном механическом устройстве напрямую зависит от усилия человека. Гидравлический инструмент более мощный и сложный, не требует приложения особых усилий, эффект достигается за счет конструкции.

Размер. Размер инструмента очень важен для малых производств. Вместе с тем, чем меньше пресс, тем меньшие детали он сможет обрабатывать. Маленькое настольное устройство покроет потребности небольшой мастерской или домашнего хозяйства. Если же планируется работа с большими деталями, необходимо выбирать средний или крупный агрегат. Такие чаще всего работают на гидравлике.

Назначение. Прессы используются не только на производстве или при монтаже. Существуют специальные модели для производства пищевой продукции, например, сока. Подобные устройства широко применяют в домашних хозяйствах.

Видео о настройке и работе ручного таблеточного пресса: