Дисковые пилы применяются для реза заготовок различного вида. Чаще всего их используют для распиловки древесных материалов. В процессе эксплуатации зубья теряют свою первоначальную конфигурацию, в результате чего ухудшается качество обработки. В этом случае необходимо сделать их заточку.

Общий принцип конструкции станка

Дисковая пила состоит из стальной основы (круга), на торцах которого расположены пильные зубья. Во время вращения инструмента происходит разрезание материала. После длительной эксплуатации неизбежно возникает необходимость восстановления режущей части пилы. Для этого следует использовать станок для заточки дисковых пил.

Проблема выполнения этой работы заключается в сложной конфигурации зубьев. Они имеют несколько режущих кромок, благодаря которым формируется ровный рез. Поэтому для их восстановления недостаточно выполнить обработку с помощью точильного круга с одной стороны.

Для восстановления режущей кромки заточной станок для дисковых пил должен иметь следующие компоненты:

- корпус. Предназначен для установки остальных компонентов станка;

- шпиндельная головка для монтажа абразивного круга;

- механизм регулировки положения абразива относительно дисковой пилы. Он должен смещаться не только в вертикальной плоскости, но и иметь функцию наклона к зубу;

- механизм фиксации дисковой пилы;

- устройства регулировки положения компонентов станка. Они необходимы для точной настройки заточки.

Это общая концепция конструкции станка для заточки дисковых пил. Но помимо этих компонентов в составе устройства могут присутствовать дополнительные: электронный блок управления, механизмы для доводки лезвий и т.д.

Важным моментом является выбор абразивного круга. Материал его изготовления и толщина зависят от типа зуба дисковой пилы, а также ее конфигурации и наличия твердосплавных напаек.

Виды оборудования для заточки дисковых пил

Оборудование для заточки дисковых пил условно разделяется на две категории – с ручным и автоматическим управлением. В первом случае конструкция станка максимально проста. Для максимальной автоматизации процесса заточные комплексы имеют ряд отличий от ручных.

Заточка дисковых пил на ручных станках может осуществляться только при наличии большой практики в выполнении этой процедуры. Перед этим анализируется фактическое состояние зубьев, составляется схема их обработки. Дальнейшая заточка выполняется методом смещения нужного профиля зуба к вращающемуся абразиву. На практике это может привести к неравномерной обработке и возникновению внутренних напряжений.

Во избежание этого для заточки дисковых пил рекомендуется использовать автоматические комплексы, которые обладают следующими преимуществами:

- высокая точность обработки. Она достигается системой автоматического позиционирования абразива. Отсутствие человеческого фактора исключает возможность ошибки;

- расчет времени на выполнение процедуры. В особенности это актуально для больших производственных линий, где из-за затопления пильного диска может остановиться процесс обработки заготовок;

- применение охлаждающей жидкости. Она минимизирует вероятность нагрева поверхности изделия, тем самым снижая возможность изменения изначальных свойств материала.

Главным недостатком автоматических линий является их высокая стоимость. Поэтому их приобретают для дальнейшего предоставления услуги по заточке дисковых пил. Альтернативным способом применения автоматических станков является обслуживание собственного большого производства.

Программный комплекс подобного оборудования рассчитан для заточки всех типов дисковых пил. Достаточно выбрать нужную модель на графическом дисплее и установить инструмент в рабочую зону.

Технические характеристики станков

Следующим этапом является анализ параметров оборудования. В дальнейшем они повлияют на возможность обработки той или иной модели пильного диска, а также заранее укажут на трудоемкость процесса. Для этого следует внимательно ознакомиться с паспортом станка.

Главным критерием выбора является производительность оборудования. Если планируется небольшой объем обработки стандартных дисковых пил – можно остановить выбор на ручной модели. Для выполнения постоянных заточек лучше всего приобрести полуавтоматические или автоматические линии. Альтернативным вариантом является обращение в специализированные компании, которые предоставляют эту услугу.

В случае необходимости приобретения заточного оборудования необходимо обращать внимание на следующие характеристики:

- параметры электродвигателя привода вала с абразивом – номинальная мощность и характеристики электросети, к которой необходимо выполнить подключение;

- тип передачи вращающего момента от электродвигателя к валу с абразивом — ременная или шестеренчатая;

- максимальный и минимальный размер заточного круга, его посадочный диаметр;

- допустимые диаметры пильных дисков для заточки;

- значение переднего угла заточки. Обычно этот параметр варьируется от 0° до 30°;

- задний угол заточки. Может составлять от 0° до 30°;

- исполнение станка – настольный или напольный;

- габариты и вес оборудования.

Для автоматических моделей учитывается емкость бака с СОЖ и скорость подачи охлаждающей жидкости. В некоторых автоматических линиях может установиться два или три абразива для одновременной обработки всех сторон зубьев.

Дополнительно оборудование должно быть оснащено механизмами для выключения электродвигателя в случае его перегрузки. Это же должно случиться при поломке диска.

Описание конфигурации зубьев пил

После приобретения станка с ручной подачей пильного диска в зону обработки необходимо ознакомиться с конфигурацией режущих зубьев. Их конструкция напрямую повлияет на технологию заточки.

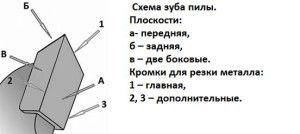

Заточка дисковых пил с твердосплавными напайками является наиболее сложным процессов. Это обусловлено их конфигурацией. Зуб состоит из четырех кромок – передней, задней и двух боковых, которые выполняют вспомогательные функции. Места их пересечения образуют режущие кромки. Поэтому для восстановления изначальных параметров диска необходимо правильно выполнить заточку всех частей.

Кроме этого учитывается конфигурация режущих кромок, которые могут быть следующих видов:

- прямой. Он характерен для пильных дисков, предназначенных для быстрой обработки материалов. При этом качество реза будет невысоким;

- скошенный. На торце диска зубья имеют левый и правый скос, чередующиеся между собой. Величина скоса определяет качество реза, возможность обработки различных материалов: ДСП, дерева или полимеров. Такая конфигурация минимизирует появление сколов по краям пропила, что улучшает внешний вид заготовки;

- трапециевидный. Характеризуются медленным процессом затопления, так как режущие кромки идут поочередно. Чаще всего зубья этого типа идут в сочетании с прямыми;

- конический. Пилы этого типа применяются для выполнения операции подрезки. После их обработки остается чистая кромка. Заточка этих дисковых пил наиболее трудоемка.

Для длительного сохранения первоначальной формы и остроты режущих кромок рекомендуется применять пилы только по назначению.

Формирование чернового реза необходимо делать инструментом с прямым зубом. Чистовую обработку осуществляют с помощью дисков с коническими режущими элементами.

Правила заточки

Для восстановления исходного состояния диска необходимо выполнить заточку всех рабочих граней. При этом учитывается их неравномерный износ. Больше всего «страдает» передняя часть, так как она подвергается максимальным нагрузкам.

Перед началом работы необходимо очистить поверхность дисковой пилы от загрязнения. Затем проверить ее плоскость на наличие сколов и трещин. В случае обнаружения подобных дефектов дальнейшая эксплуатация режущего инструмента недопустима.

Следующим этапом является детальное ознакомление с инструкцией по эксплуатации станка. Важно правильно подготовить оборудование, выполнить его монтаж на рабочую поверхность и настроить. После этого можно устанавливать абразив и пильный диск. Они должны быть надежно зафиксированы в валах. Причем диск не должен проворачиваться на монтажной платформе. Эту функцию выполняет другой механизм.

Затем можно приступать непосредственно к заточке. Ее технология зависит от типа кромки, которая будет повергаться обработке.

По передней плоскости

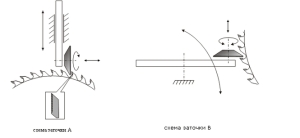

После установки пилы на оправку с помощью механизмов она устанавливается в горизонтальном положении. Плоскость абразива при этом перпендикулярна плоскости диска. Это обеспечивает нулевой угол скоса. Если в станке не предусмотрен механизм точной установки – необходимо применять угломер.

После этого подводим первый зуб к абразивному кругу. Последний должен вращаться. Для равномерной заточки необходим полный контакт всей режущей кромки с абразивом. Для предотвращения повторной обработки рекомендуется с помощью маркера сделать отметку, откуда начался процесс.

Заточка зуба скошенного в передней части

Разница между вышеописанной технологией заключается в установке пилы не строго горизонтально, а под наклоном относительно абразива. Обычно он составляет +8°. После пометки маркером необходимо выполнять заточку каждого второго зуба. Затем положение диска меняется – выставляется отрицательный угол.

Для этого типа заточки важно отслеживать равномерный скос для каждого режущего элемента. В случае большой погрешности следует переустановить диск, чтобы все зубья имели одинаковую конфигурацию. Обязательно периодически выполняться контрольные замеры.

Заточка задней плоскости

Одним из ответственных этапов обработки диска является заточка задней кромки зуба. Для выполнения этой операции инструмент устанавливают в горизонтальное положение. При этом задняя кромка зуба должна иметь полный контакт с абразивным диском.

Дополнительно необходимо учитывать скорость вращения абразива. Для моделей с ручной регулировкой важно устранить вероятность перегрева режущей кромки. Также нужно следить, чтобы диск не убрал лишний материал с поверхности зуба. Изменение конфигурации одного или нескольких элементов негативно отразится на эксплуатационных качествах диска.

В видеоматериале можно ознакомиться с примером обзора станка для заточки дисковых пил: