Электромеханические вальцы используются для изготовления гнутых жестяных изделий: труб для водостоков, желобов, воздухоотводов, дымоотводов, термоизоляционных коробов. Различают три основные разновидности вальцов в зависимости от тяги: ручные, гидравлические, электромеханические. Первые целесообразно использовать на малых производствах, а также при необходимости непрерывного контроля над процессом. Например, для работы с золотом, серебром, платиной используют ювелирные вальцы на ручной или электрической тяге.

Электромеханическое оборудование эксплуатируется при значительных объемах производства. Станок работает от электрической тяги, освобождая оператора от физических нагрузок.

Назначение вальцов

Электромеханические вальцы — это механизм, основанный на принципе ротации, предназначенный для холодной обработки различных листовых сплавов и металлов. Вальцовые станки применяются при монтаже санитарных, инженерных, вентиляционных систем, для производства разнообразных форм из металлопроката для машиностроительной, авиационной, химической промышленности:

- деталей в форме конуса;

- деталей в форме цилиндра;

- подгибов краев;

- деталей в форме дуг;

- выравнивания плоских заготовок.

Радиус закругления заготовки зависит от материала и толщины листа:

- для малоуглеродистых сталей — 1,2 толщины;

- для алюминиевых сплавов — до 5.

Чтобы гнуть мягкие марки стали и тонкого листа с успехом используют ручные модели вальцов.

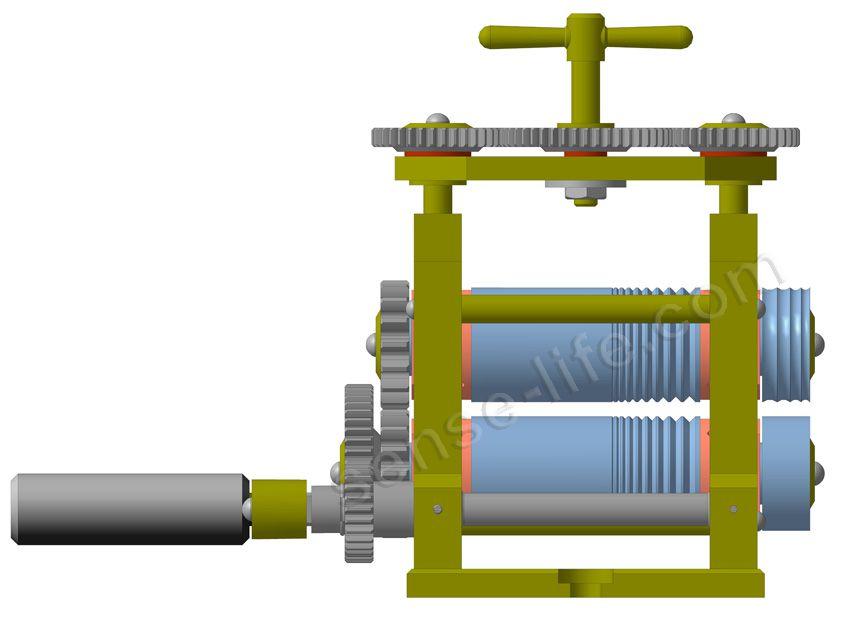

Устройство электромеханических вальцов

Благодаря своему устройству гибка металлических изделий происходит легко и аккуратно, создается необходимая форма. Из листового материала создается цилиндрическая поверхность путем прогона через асимметричные валки.

Конструкция основана на следующих узлах и механизмах:

- основание;

- рабочие вальцы;

- редуктор основного привода;

- редукторы положения вальцов;

- система автоматического управления;

- электрическая часть.

Работа станка зависит от того, насколько крепки и хорошо подогнаны друг к другу узлы. Некачественные валки производят бракованную продукцию, поэтому к выбору следует отнестись очень тщательно.

Обычно валки изготавливают из чугуна, но стальные также не редкость на рынке. Последние разработки — изделия из твердых керамических сплавов с повышенным сроком эксплуатации. Тонкие вальцы делают из прутка, более мощные — из трубы.

Положение переднего вала можно изменять. Чтобы снять готовое изделие или отрегулировать положение заготовки, ролик снимается. Устройство переднего вала позволяет создавать разнообразные конструкции. Изменением положения переднего вала можно гнуть заготовку в одном месте, при вращении пары вальцов изгиб происходит по всей ширине. Многие трехвалковые станки выполняют заготовки с уже завальцованными кромками.

Валки приводятся в движение посредством электропривода, обеспечивающего перемещение в двух плоскостях. Регулируется передвижение вверх и вниз с помощью рукоятки, соединенной с пружинным механизмом. Материал прижимается специальной планкой, манипуляции которой осуществляются одной рукой.

Крупные и мощные электромеханические станки управляются автоматикой, самостоятельно выставляют положение роликов под необходимую толщину листа и форму заготовки. От перегрузок станки защищены электронными системами.

Для безопасной работы персонала агрегаты оснащают специальными приспособлениями и устройствами. Станок управляется с помощью ножной педали или пульта. Двигатель и тормоз исполнительных органов работают от электричества и обеспечивают стабильную высокую производительность.

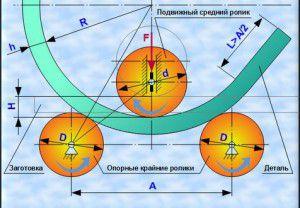

Принцип работы

Обработка на вальцах является промежуточным этапом между резкой металла и его профилированием. В основе работы вальцов лежит принцип холодной обкатки листа металла вокруг верхнего валика. От положения валиков относительно друг друга зависит диаметр будущего изделия.

Перед технологом, разрабатывающим изготовление детали, стоят следующие вопросы:

- можно ли сделать на имеющихся вальцах деталь из листового материала определенных параметров;

- на какой минимальный радиус можно согнуть лист;

- как выставить верхний ролик для получения заготовки с нужным диаметром изгиба.

Основные виды перемещения, используемые в конструкции — это вращение роликов (обратное и прямое), движение вбок и подъем.

Перед началом вальцевания поверхность листа выравнивают методом прокатывания. После чего вальцы настраивают с помощью механических устройств, точно выставляя их положение.

Листовой металл протягивается сквозь ролики и изгибается, создаются заготовки в форме цилиндров или круглых хомутов. Вращаться могут нижние или верхний ролик. Исполнительные инструменты перемещаются в вертикальной плоскости, вращаются в обоих направлениях.

Чтобы согнуть металл в форму конуса один из краев листа притормаживается с помощью специального перекашивающего устройства.

Хотя гибка металла кажется простым делом, к ней допускают лишь квалифицированных сотрудников. Современные вальцы быстро перенастраиваются под новые модели изделий, сокращая затраты на изготовление продукции.

Виды электромеханических вальцов

Наиболее распространены модели с четырьмя и тремя исполнительными роликами. Инновацией стало оборудование с 6 и 7 роликами. Оно предназначено для выравнивания металла при разматывании.

Комбинированные модели

Полностью автоматизированные устройства достаточно дороги, часто массивны. Поэтому для небольших цехов с высокой производительностью созданы вальцы с ручным прижимом.

Комбинация электрического и ручного управления значительно повышает производительность и расширяет возможности оборудования.

Вручную на таких станках производятся следующие операции:

- установка валов в нужное положение;

- фиксация заготовки двумя винтовыми прижимами.

За счет электрической тяги выполняется самая тяжелая часть работы — прокатка металла.

Электромагнитные вальцы

Принципиальное отличие от электромеханических аналогов в отсутствии прижимной балки. Металл удерживается в нужном положении за счет электромагнитов. Это мощные станки компактных размеров. Благодаря неограниченной глубине подачи материала и гибу на 360 градусов на электромагнитных вальцах можно производить изделия нестандартных форм.

Ювелирные вальцы

Начинающие мастера пользуются ручными вальцами, профессионалы могут себе позволить серьезное оборудование. Ювелирные электромеханические вальцы выполняют в напольном или настольном форматах и работают от бытовых электросетей 220 В. Они оснащены только двумя валами, на которых нанесены «ручьи» — бороздки, с помощью которых вытягивают проволоку.

Основные технические характеристики:

- диаметр валов от 65 до 80 мм;

- максимальный развод валов от 4 до 10 мм;

- скорость прокатки в среднем 3,5 метра в минуту;

- длина валов от 90 до 150 мм;

- мощность электродвигателя 1,5 кВт;

- вес устройства от 150 до 250 кг.

Профессиональные ювелирные вальцы рассчитаны на беспрерывную работу в течение рабочего дня. Многие модели оснащены смазочным механизмом, состоящим из емкости для масла и насоса. Один раз в полгода масло в емкости необходимо заменять.

Технические характеристики

Определяющие параметры вальцовых механизмов — длина и толщина металлических листов. Электромеханические вальцы в состоянии гнуть листы толщиной не более 1 сантиметра, длиной до 3 метров. Чем толще листовой металл, тем требуется большая мощность оборудования и диаметр вальцов. Из более толстых листов получатся более толстые детали.

Существуют модели, рассчитанные на гибку проката или только тонких листов. Для расширения возможностей в стандартную комплектацию вводят приспособления для гиба труб, квадратов или уголков.

Самодельные вальцы

Электромеханические вальцы

Собрать самодельные вальцы совсем несложно. Для этого необходимо подобрать электродвигатель на 1,5 кВт, подходящие трубы для валов, профиль. Сами рабочие валы желательно сделать из стальной закаленной трубы.

Ход работ.

- Из профиля или трубы изготавливаем каркас.

- В качестве вертикальной опоры изгибаем П-образный профиль из закаленной стали.

- На верхней части опоры будут установлены непосредственно валы.

- Профиль прикрепляем к станине с помощью болтов с гайками через заранее подготовленные отверстия.

- На звездочки натягиваем передаточную цепь и проверяем качество ее хода.

- Вальцы устанавливаем на подшипники качения, электродвигатель соединяется с ним ременной передачей.

- В удобном месте размещаем тумблер-включатель, проводим электрический кабель к источнику питания.

Чтобы на этом станке обрабатывать листовой металл различной толщины, необходимо предусмотреть механизм радиальной регулировки зазора между прижимными валами.

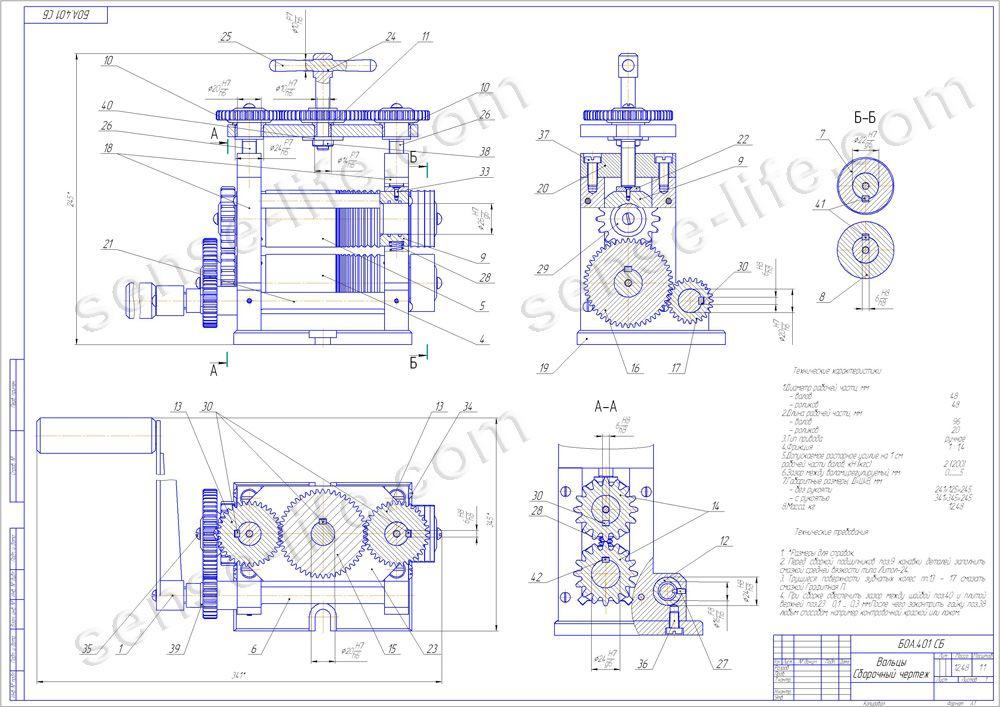

Ювелирные вальцы

Самостоятельное изготовление вальцов по этому чертежу сбережет около половины стоимости заводского аналога. А немного доработав конструкцию и дополнив ее электрическим мотором с приводом, можно сделать из ручной модели электромеханическую. Понадобится электродвигатель на 1 — 1,5 кВт, червячный редуктор 1\60 или 1\80. Чтобы регулировать скорость, лучше всего подобрать частотный преобразователь или коллекторный электромотор. Некоторые умельцы приспосабливают двигатель от перфоратора или болгарки.

Характеристики станка:

- диаметр рабочих роликов — 4,8 см;

- длина функциональной поверхности ручьев — 2 см;

- длина функциональной поверхности вальцов — 9,6 см;

- развод валиков — до 0,5 см.

Для изготовления такой модели потребуются навыки токаря и сварщика. Можно заказать все необходимые детали мастеру, а собрать их собственноручно.

Ход работ.

- На токарном станке подготовьте пару валов из углеродистой стали ШХ15.

- Валы вставляются в подшипники и держатели, которые могут быть из любого металла.

- Чтобы валы скользили лучше, используйте шайбы из бронзы.

- Выточите шестеренки из стали Х12 для передачи вращения на валы.

- Подготовьте приводной ремень и электропривод.

Теперь все детали необходимо зачистить, отшлифовать и собирать.

В видеороликах презентации трехвалковых электромеханических станков Metal Master ESR 1315, Stalex ESR 1300, СТЭ-РП 1250: